Trong ngành sản xuất mỹ thuật công nghiệp, việc kiểm soát chặt chẽ từng bước trong quy trình sản xuất tượng nhựa composite là yếu tố then chốt quyết định chất lượng và tối ưu hóa chi phí. Nhiều quản lý nhà máy và kỹ thuật viên thường gặp khó khăn với các lỗi sản phẩm như rộp khí, nứt chân chim, hoặc sai lệch kích thước, dẫn đến tỉ lệ phế phẩm tăng cao và khó dự toán giá thành chính xác. Bài viết chuyên sâu này cung cấp hướng dẫn kỹ thuật chi tiết từ khâu thiết kế mẫu bằng máy CNC, chế tạo khuôn composite, đến kỹ thuật đắp nhựa polyester, kèm theo các giải pháp kiểm soát chất lượng (QC) và tối ưu chi phí thực tế. Nắm vững quy trình chuẩn này sẽ giúp doanh nghiệp giảm thiểu sai sót kỹ thuật xuống mức tối đa (dưới 5%) và nâng cao hiệu suất sản xuất một cách bền vững.

Quy trình sản xuất tượng nhựa composite đạt chuẩn kỹ thuật bao gồm ba giai đoạn chính: Thiết kế và tạo mẫu chính xác bằng máy CNC khắc 3D; Chế tạo khuôn composite (khuôn composite) chịu lực, có tuổi thọ cao; và Cuối cùng là đắp nhựa polyester (đắp nhựa polyester) và sợi thủy tinh để tạo hình sản phẩm. Để đảm bảo chất lượng, việc kiểm soát tỉ lệ pha trộn hóa chất, nhiệt độ môi trường và kỹ thuật loại bỏ bọt khí trong quá trình đúc là cực kỳ quan trọng.

Tổng quan về vật liệu và ứng dụng của tượng composite

Tượng composite sử dụng vật liệu Composite FRP (Fiberglass Reinforced Plastic) – là sự kết hợp giữa nhựa nền (thường là nhựa Polyester không bão hòa) và vật liệu gia cường (sợi thủy tinh). Nhờ cấu trúc này, composite sở hữu nhiều ưu điểm vượt trội so với các vật liệu truyền thống như thạch cao hay xi măng, bao gồm độ bền kéo cao, khả năng chịu nhiệt và hóa chất tốt, cùng trọng lượng nhẹ. Trong khi bê tông chịu nén tốt nhưng độ bền kéo chỉ khoảng 2-5 MPa, vật liệu composite gia cường sợi thủy tinh có thể đạt độ bền kéo lên đến 400 MPa, đảm bảo tượng bền bỉ ngay cả khi trưng bày ngoài trời trong 10-25 năm.

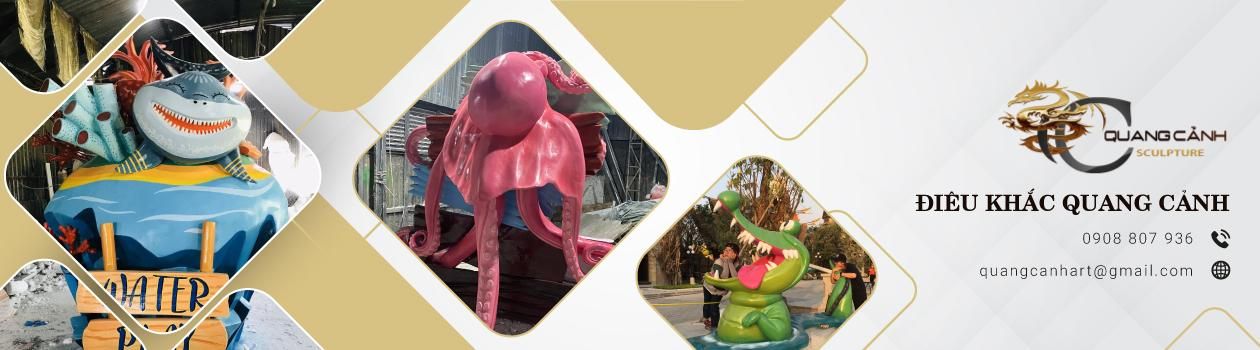

Ứng dụng của tượng composite rất đa dạng, từ tượng trang trí sân vườn, các mô hình quảng cáo phức tạp cho trung tâm thương mại, đến các loại tượng tôn giáo kích thước lớn (ví dụ: tượng Phật Di Lặc cao 8m). Khả năng tạo hình linh hoạt của composite cho phép các nhà sản xuất dễ dàng sao chép các chi tiết mỹ thuật tinh xảo mà các vật liệu khác khó thực hiện được. Chính tính linh hoạt và độ bền cao đã khiến tượng composite trở thành lựa chọn hàng đầu cho các dự án cảnh quan và sự kiện quy mô lớn.

Bước 1: Thiết kế, tạo mẫu bằng máy CNC khắc 3D

Công đoạn tạo mẫu ban đầu đóng vai trò quyết định 70% độ chính xác hình dáng của tượng composite. Quy trình bắt đầu từ việc chuyển đổi ý tưởng thành file 3D CAD/CAM (dữ liệu số hóa). Thay vì điêu khắc thủ công tốn thời gian, các nhà máy hiện đại ứng dụng máy CNC khắc 3D để tạo ra mẫu phôi với độ chính xác cao và khả năng lặp lại tuyệt đối.

Để đạt được mẫu phôi chuẩn, kỹ thuật viên phải đảm bảo dung sai kích thước cuối cùng chỉ trong khoảng 0.1mm. Điều này giúp loại bỏ hoàn toàn các lỗi sai sót tỉ lệ thường gặp khi chế tác thủ công. Tùy thuộc vào kích thước và độ phức tạp, máy CNC có thể hoàn thành việc khắc mẫu chỉ trong vài giờ, rút ngắn thời gian tạo mẫu ban đầu từ vài tuần xuống còn vài ngày so với phương pháp truyền thống.

Vai trò của công nghệ CNC trong tạo mẫu tượng

Máy CNC (Computer Numerical Control) mang lại lợi ích kép về tốc độ và độ chính xác. Khi sản xuất hàng loạt hoặc tượng có nhiều chi tiết phức tạp (ví dụ tượng chân dung đòi hỏi sự tinh xảo cao), CNC đảm bảo mọi mẫu phôi đều nhất quán theo thiết kế 3D đã duyệt. Các máy CNC 4 trục hoặc 5 trục có thể phay các mẫu điêu khắc có hình dạng ba chiều phức tạp, tốc độ phay thường đạt 10.000 – 24.000 vòng/phút, giảm thiểu tối đa thời gian gia công.

Hơn nữa, việc sử dụng CNC giúp giảm sự phụ thuộc vào tay nghề thủ công trong giai đoạn tạo phôi. Độ phân giải phay thường được thiết lập ở mức 0.05mm, cho phép mẫu phôi sở hữu độ mịn bề mặt đáng kể, từ đó giảm thời gian mài nhẵn trước khi làm khuôn.

Lựa chọn vật liệu mẫu và xử lý bề mặt

Vật liệu tạo mẫu cần phải dễ dàng gia công bằng CNC và đủ cứng để chịu được quy trình làm khuôn ban đầu.

- Foam PU (Polyurethane Foam) hoặc Gỗ MDF: Là vật liệu phổ biến do chi phí thấp, dễ dàng khắc và sửa chữa. Đối với các tượng khổng lồ, kỹ thuật viên thường ghép các khối Foam PU mật độ cao để đảm bảo kết cấu vững chắc.

- Xử lý bề mặt: Sau khi khắc CNC, bề mặt mẫu phải được mài mịn và phủ lớp chống dính chuyên dụng (Wax hoặc PVA – Polyvinyl Alcohol). Lớp chống dính này phải đảm bảo độ dày đồng đều, không để lại vết hằn, nhằm ngăn chặn nhựa khuôn composite bám dính, giúp tháo khuôn dễ dàng và bảo vệ mẫu phôi gốc.

Bước 2: Chế tạo khuôn composite theo tiêu chuẩn kỹ thuật

Khuôn composite (thường được gọi là khuôn đúc FRP) là công cụ quan trọng quyết định tuổi thọ và khả năng lặp lại sản xuất hàng loạt. Khuôn phải đủ cứng để chịu lực trong quá trình đắp nhựa và chịu nhiệt độ cao phát sinh từ phản ứng đóng rắn của nhựa polyester. Việc phân chia khuôn (khuôn 2 mảnh, 3 mảnh hoặc nhiều hơn) phải được tính toán kỹ lưỡng dựa trên độ phức tạp của tượng để đảm bảo sản phẩm thô có thể được tháo ra mà không bị hỏng hóc hoặc biến dạng kết cấu.

Độ bền của khuôn composite có thể lên tới 50-200 lần đúc nếu được chế tạo và bảo quản đúng cách. Để đạt được tuổi thọ cao, khuôn cần phải sử dụng lớp Gelcoat đặc biệt (thường là loại chịu nhiệt và chống mài mòn) và lớp gia cố bằng sợi thủy tinh dày dặn.

Kỹ thuật phân chia khuôn và tạo lớp vỏ khuôn

Đường phân khuôn (Parting Line) phải được xác định ở vị trí ít lộ rõ nhất hoặc dễ xử lý sau khi tháo khuôn. Kỹ thuật viên cần sử dụng đất sét hoặc vật liệu tương tự để tạo mặt phẳng chia mẫu trước khi đắp lớp vỏ khuôn thứ nhất. Lớp Gelcoat khuôn là lớp đầu tiên tiếp xúc với sản phẩm, cần được đắp với độ dày từ 0.5mm đến 1mm để đảm bảo độ cứng và độ bóng bề mặt tuyệt đối.

Sau khi lớp Gelcoat khô nhẹ, tiến hành đắp các lớp gia cố bằng sợi thủy tinh (Fiberglass Mat). Tối thiểu cần 3-5 lớp sợi thủy tinh đan xen với nhựa nền và bột độn để tạo ra độ dày cần thiết (thường 10-20mm) cho vỏ khuôn. Thời gian đóng rắn tiêu chuẩn ở nhiệt độ 25°C là khoảng 4-6 giờ cho mỗi mảnh khuôn.

Công thức pha trộn vật liệu khuôn composite tối ưu

Để đảm bảo khuôn composite có độ cứng tối đa và tuổi thọ cao, cần kiểm soát chính xác tỉ lệ chất đóng rắn (MEKP - Methyl Ethyl Ketone Peroxide) và chất xúc tiến (Accelerator) so với nhựa nền.

| Thành phần | Mục đích | Tỷ lệ khuyến nghị (trên 100 phần nhựa nền) |

|---|---|---|

| Nhựa Polyester Isophthalic (Nền) | Tạo kết cấu chính cho khuôn | 100 phần (theo trọng lượng) |

| Sợi thủy tinh Mat 450g/m² | Gia cố cường độ và độ bền cơ học | 40-50% trọng lượng nhựa |

| Chất xúc tiến Cobalt (Accelerator) | Tăng tốc phản ứng hóa học | 0.2 - 0.5% |

| Chất đóng rắn MEKP (Curing Agent) | Kích hoạt quá trình đóng rắn (Polymerization) | 1.0 - 1.5% (Điều chỉnh theo nhiệt độ) |

Bước 3: Đắp nhựa polyester và đúc tượng composite

Đây là giai đoạn tạo hình sản phẩm cuối cùng, đòi hỏi sự tỉ mỉ và kiểm soát nhiệt độ môi trường nghiêm ngặt. Phương pháp Hand Lay-up (đắp thủ công) là kỹ thuật phổ biến nhất để sản xuất tượng composite rỗng ruột. Trước khi đắp, khuôn phải được làm sạch hoàn toàn bằng dung môi Acetone và phủ một lớp chống dính mới để đảm bảo tượng không bị dính vào khuôn sau khi đóng rắn.

Thách thức lớn nhất ở bước này là đảm bảo độ dày đồng nhất của lớp nhựa và loại bỏ hoàn toàn bọt khí, vốn là nguyên nhân chính gây ra rỗ bề mặt hoặc giảm cường độ kết cấu. Nhiệt độ môi trường lý tưởng để tiến hành đắp nhựa nên duy trì trong khoảng 20-25°C, với độ ẩm không vượt quá 60%, nhằm kiểm soát tốc độ đóng rắn của nhựa một cách ổn định.

Tỷ lệ pha nhựa Polyester (Composite) và phụ gia

Việc kiểm soát tỉ lệ pha trộn quyết định độ cứng, khả năng chống co ngót và chi phí vật liệu. Đối với tượng trang trí không chịu lực quá lớn, việc sử dụng bột độn (Filler) như Calcium Carbonate là giải pháp tối ưu hóa chi phí hiệu quả, giảm được 30-40% lượng nhựa tiêu thụ mà vẫn đảm bảo độ bền cần thiết.

| Thành phần | Mục đích | Tỷ lệ tiêu chuẩn (trên 100 phần nhựa nền) |

|---|---|---|

| Nhựa Polyester Orthophthalic (Nền) | Tạo kết cấu vật lý | 100 phần |

| Bột độn Calcium Carbonate (Tăng độ dày, giảm chi phí) | Tăng thể tích, giảm co ngót, giảm giá thành | 50 - 100 phần |

| Chất đóng rắn MEKP | Kích hoạt Polymerization | 1.5 - 2.0% (Tùy nhiệt độ) |

| Chất tạo màu (Pigment) | Tạo màu cơ bản cho sản phẩm | 1.0 - 5.0% |

Quy trình đắp, cán vật liệu và thời gian bảo dưỡng

Kỹ thuật đắp nhựa yêu cầu phải đắp từng lớp mỏng và đều. Đầu tiên, phủ một lớp Gelcoat màu (hoặc nhựa nền pha màu) dày khoảng 0.3mm vào lòng khuôn. Sau khi Gelcoat khô nhẹ (trạng thái dính tay), tiến hành đắp sợi thủy tinh và nhựa đã pha. Để [đạt độ bền kết cấu tối đa], hãy [sử dụng con lăn gai (Bubble Roller) để cán ép kỹ lưỡng, đảm bảo nhựa thấm đều vào sợi và loại bỏ 99% bọt khí bị mắc kẹt].

Thời gian bảo dưỡng (Curing Time) có thể kéo dài từ 1 đến 4 giờ tùy thuộc vào tỉ lệ MEKP và nhiệt độ môi trường. Quá trình bảo dưỡng nhanh quá mức (do quá nhiều MEKP hoặc nhiệt độ cao) có thể gây nứt hoặc biến dạng kết cấu do ứng suất nhiệt. Sau khi tượng đã đạt độ cứng nhất định, tiến hành tháo khuôn cẩn thận, loại bỏ các đường viền thừa và chuyển sang giai đoạn hoàn thiện bề mặt.

Kiểm soát chất lượng (QC) chi tiết từng công đoạn sản xuất

Kiểm soát chất lượng là quá trình liên tục được thực hiện tại các điểm QC Checkpoints quan trọng (mẫu, khuôn, sản phẩm thô) nhằm đảm bảo tượng composite đáp ứng tiêu chuẩn. Mục tiêu là duy trì tỉ lệ lỗi sản phẩm không vượt quá 3-5% tổng sản lượng.

Để giảm thiểu lỗi sản phẩm thô, hãy thiết lập một hệ thống kiểm tra QC nghiêm ngặt, đặc biệt tập trung vào việc đo độ dày và kiểm tra hình học khuôn trước khi đúc.

- Kiểm tra mẫu phôi CNC: Sử dụng thước đo điện tử để xác nhận kích thước tổng thể và các chi tiết phức tạp, đảm bảo mẫu phôi đạt dung sai 0.1mm theo bản vẽ kỹ thuật.

- Kiểm tra khuôn composite: Đo độ dày vỏ khuôn (tối thiểu 10mm) và kiểm tra độ cứng bằng thiết bị Barcol Hardness Tester để đảm bảo khuôn chịu được áp lực đúc lặp lại. Đồng thời kiểm tra mắt thường các vết rạn nứt hoặc biến dạng do nhiệt.

- Kiểm tra sản phẩm thô: Ngay sau khi tháo khuôn, sử dụng thiết bị đo độ dày siêu âm để xác định độ dày lớp vỏ tượng. Đối với tượng kích thước lớn, độ dày nên đạt tối thiểu 3-5mm tại các khu vực chịu lực. Kiểm tra bằng mắt thường để phát hiện các lỗi phổ biến như bọt khí, rỗ bề mặt, hoặc thiếu nhựa.

- Kiểm tra độ bền kết cấu: Đánh giá cường độ của tượng bằng cách thử nghiệm chịu tải trọng nhẹ hoặc kiểm tra khả năng phục hồi đàn hồi sau khi tác động lực, đảm bảo tượng không bị biến dạng vĩnh viễn.

Tiêu chí kiểm tra lỗi bề mặt và độ bền kết cấu

- Lỗi bọt khí/rỗ: Đây là lỗi thường gặp nhất, do kỹ thuật cán chưa loại bỏ hết khí trong sợi thủy tinh. Cần phải được xử lý ngay bằng cách trám vá hỗn hợp nhựa/bột độn trước khi hoàn thiện.

- Nứt chân chim (Craze Cracking): Thường xuất hiện do ứng suất nhiệt trong quá trình đóng rắn hoặc tượng bị co ngót quá mức. Kiểm tra tỉ lệ pha chất đóng rắn để điều chỉnh quá trình đóng rắn chậm lại.

- Biến dạng hình học: Xảy ra khi tháo khuôn quá sớm (chưa đủ thời gian bảo dưỡng) hoặc kết cấu gia cố quá yếu. Cần tăng cường độ cứng cho khuôn hoặc tăng độ dày lớp sợi thủy tinh gia cố.

- Khuyết tật bề mặt: Bề mặt tượng thô phải đảm bảo độ mịn tối thiểu, không có vết lượn sóng hoặc dấu vân khuôn. Nếu bề mặt không đạt, cần thực hiện mài nhẵn lại toàn bộ và trét Matit trước khi sơn phủ.

Tối ưu chi phí và dự toán giá thành sản xuất tượng

Kiểm soát chi phí là ưu tiên hàng đầu của quản lý nhà máy. Chi phí sản xuất tượng composite được chia thành chi phí cố định (khuôn, khấu hao máy CNC) và chi phí biến đổi (nguyên vật liệu, nhân công). Trong đó, nguyên vật liệu (nhựa polyester, sợi thủy tinh) chiếm tỉ trọng lớn nhất, thường là 60-70% tổng giá vốn hàng bán.

Để [dự toán giá thành sản phẩm chính xác], hãy [xây dựng mô hình tính toán chi phí vật liệu dựa trên khối lượng tiêu hao thực tế (kg nhựa/kg sản phẩm) và tối ưu hóa tỉ lệ bột độn]. Ví dụ, việc sử dụng 50% bột đá (CaCO3) thay cho nhựa polyester có thể giảm giá thành vật liệu thô đến 15-20% mà vẫn duy trì chất lượng kết cấu đối với tượng trang trí nội thất.

Các yếu tố ảnh hưởng đến giá thành tượng composite

- Chi phí Khuôn đúc: Phân bổ chi phí chế tạo khuôn cho tổng số lượng sản phẩm dự kiến (Ví dụ: Khuôn 50 triệu đúc 100 tượng, chi phí khuôn là 500.000 VNĐ/tượng).

- Chi phí Nguyên vật liệu: Tính toán chi phí nhựa nền, sợi thủy tinh, và phụ gia theo trọng lượng tượng (kg/sản phẩm), bao gồm cả phần hao hụt vật tư (thường 5-10%).

- Chi phí Nhân công: Tính toán giờ công tiêu chuẩn cho từng bước (tạo mẫu, làm khuôn, đúc, hoàn thiện, sơn) và nhân hệ số năng suất thực tế.

- Khấu hao thiết bị: Đặc biệt là máy CNC khắc 3D. Cần tính toán tỷ suất lợi nhuận trên tài sản (ROA) của thiết bị để đảm bảo chi phí khấu hao được phân bổ hợp lý vào từng sản phẩm. (Ví dụ: Tổng chi phí CNC 2 tỷ, khấu hao 5 năm, tính toán chi phí theo giờ chạy máy).

Xem thêm: Hướng dẫn toàn diện về mô hình linh vật khu du lịch: Thiết kế, đặt làm và bảo dưỡng

Lựa chọn đối tác sản xuất và gia công tượng composite chuyên nghiệp

Việc chọn đối tác sản xuất tượng composite có quy trình chuẩn và công nghệ hiện đại là yếu tố quyết định sự thành công của dự án. Một đơn vị uy tín không chỉ cung cấp sản phẩm mà còn phải có khả năng tư vấn kỹ thuật chuyên sâu và kiểm soát chất lượng minh bạch. Tiêu chí lựa chọn bao gồm kinh nghiệm, quy mô nhà xưởng, và đặc biệt là năng lực công nghệ (sử dụng máy CNC, robot điêu khắc).

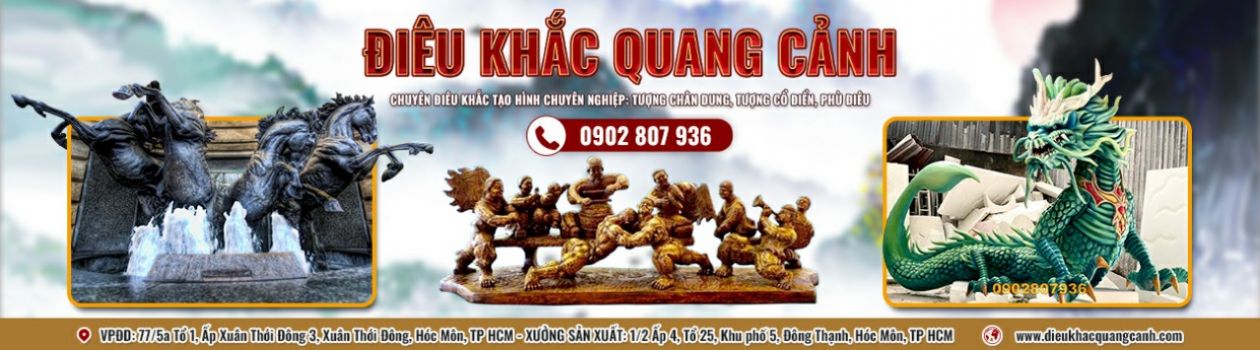

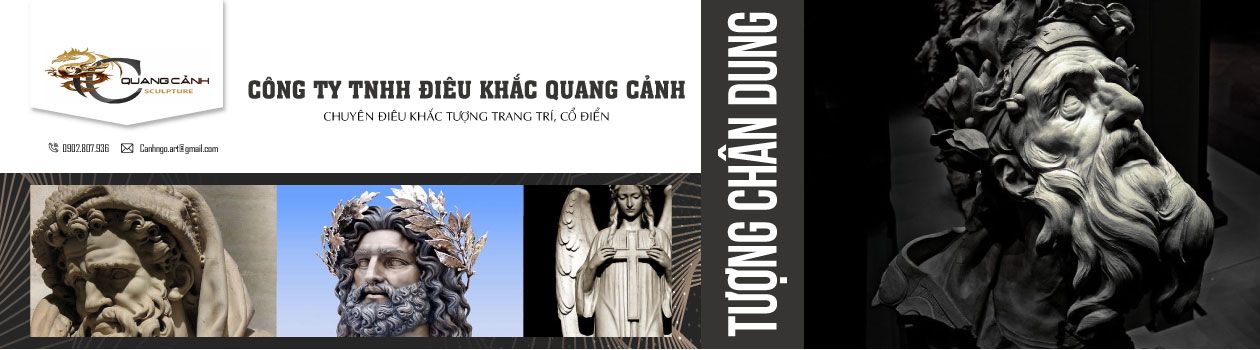

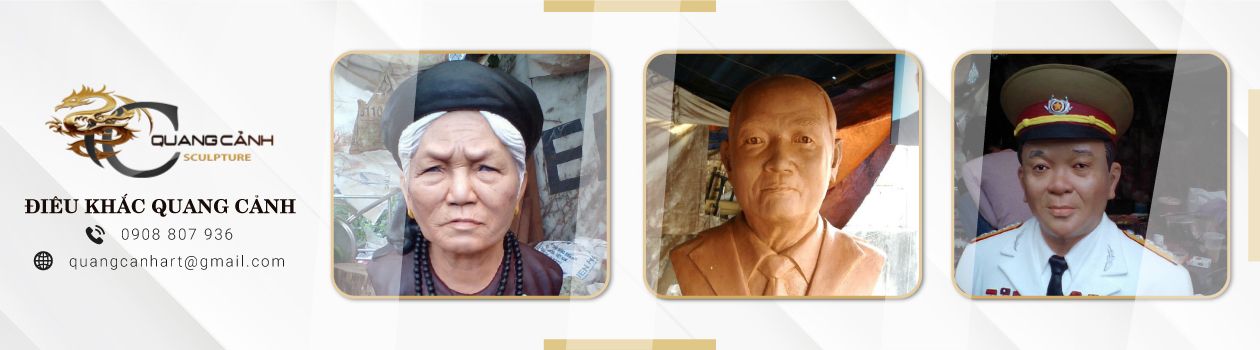

CÔNG TY TNHH ĐIÊU KHẮC QUANG CẢNH là đơn vị điêu khắc và mỹ thuật trang trí hàng đầu tại TP. Hồ Chí Minh, chuyên sản xuất tượng nhựa composite và mô hình mút xốp. Với quy mô nhà xưởng rộng 7.000m² và đội ngũ nghệ nhân tốt nghiệp chính quy từ Đại học Mỹ Thuật TP.HCM, chúng tôi cam kết mang lại sản phẩm sắc nét, bền màu và đúng tiến độ.

Chúng tôi trang bị máy CNC khắc 3D bốn trục và năm trục hiện đại, đảm bảo khả năng tạo mẫu chính xác từ tượng nhỏ (30cm) đến tượng khổng lồ (cao tới 12m), với độ bền sản phẩm ngoài trời từ 10–25 năm. Mỹ Thuật Quang Cảnh không chỉ đảm bảo kỹ thuật sản xuất composite FRP chất lượng cao mà còn cam kết bảo hành lỗi kỹ thuật 12–24 tháng và bảo mật tuyệt đối ý tưởng, bản vẽ độc quyền của khách hàng.

Câu Hỏi Thường Gặp

Làm thế nào để kiểm soát và giảm thiểu lỗi bọt khí trong quá trình đắp nhựa polyester?

Để giảm thiểu bọt khí (air voids), kỹ thuật viên cần áp dụng hai biện pháp chính: kiểm soát độ nhớt của nhựa và sử dụng công cụ chuyên dụng. Hãy pha nhựa với tỉ lệ bột độn phù hợp để tránh nhựa quá đặc. Quan trọng nhất là sau khi trải sợi thủy tinh, phải dùng con lăn gai (Bubble Buster Roller) lăn ép nhẹ nhàng và lặp lại trên toàn bộ bề mặt. Quá trình này giúp đẩy khí mắc kẹt thoát ra ngoài. Giữ nhiệt độ khu vực đúc ổn định (20-25°C) cũng giúp nhựa chảy đều và hạn chế bọt khí hình thành.

Tỉ lệ pha trộn chất đóng rắn (MEKP) ảnh hưởng thế nào đến độ bền của tượng composite?

Tỉ lệ MEKP là yếu tố then chốt kiểm soát tốc độ đóng rắn và độ bền cuối cùng của tượng. Sử dụng quá ít MEKP (dưới 1%) sẽ làm tượng lâu khô, dễ bị dính và không đạt được độ cứng tối đa. Ngược lại, quá nhiều MEKP (trên 3%) sẽ gây phản ứng tỏa nhiệt quá mạnh, dẫn đến co ngót, nứt chân chim hoặc làm tượng giòn. Tỉ lệ chuẩn thường là 1.5% - 2.0% trên tổng khối lượng nhựa ở nhiệt độ phòng 25°C để đạt sự đóng rắn tối ưu và độ bền kết cấu cao nhất.

Sản xuất tượng composite có nên đầu tư máy CNC khắc 3D không, và chi phí khấu hao nên được tính toán như thế nào?

Có, đầu tư máy CNC là cần thiết đối với sản xuất tượng chuyên nghiệp và hàng loạt. Máy CNC khắc 3D đảm bảo độ chính xác hình học và rút ngắn thời gian tạo mẫu đến 80% so với thủ công. Về chi phí, bạn nên dự toán khấu hao theo phương pháp đường thẳng trong 5-7 năm, dựa trên giá trị máy và giờ chạy máy thực tế. Ví dụ, nếu máy CNC 2 tỷ VNĐ hoạt động 2000 giờ/năm, chi phí khấu hao được tính chi tiết theo giờ để phân bổ chính xác vào giá thành của từng đơn hàng sản xuất tượng.

Làm sao để xử lý và phục hồi khuôn composite khi bị nứt hoặc dính nhựa?

Khi khuôn composite bị nứt nhẹ, có thể sử dụng hỗn hợp nhựa Gelcoat và bột độn để trám vá, sau đó mài phẳng. Nếu khuôn bị dính nhựa (do lớp chống dính kém), cần ngay lập tức tháo gỡ nhựa bám dính bằng dụng cụ không sắc (tránh làm hỏng bề mặt khuôn) và làm sạch hoàn toàn bằng Acetone. Biện pháp phòng ngừa là kiểm tra và phủ lại lớp chống dính (Wax hoặc PVA) sau mỗi 5-10 lần đúc để bảo vệ bề mặt khuôn và kéo dài tuổi thọ.

Các tiêu chí kiểm tra độ dày tối thiểu cho tượng composite là bao nhiêu?

Độ dày tối thiểu của lớp vỏ tượng composite phụ thuộc vào kích thước và yêu cầu chịu lực. Đối với tượng trang trí nhỏ, độ dày tối thiểu khoảng 2mm là chấp nhận được. Tuy nhiên, đối với các tượng ngoài trời kích thước lớn (trên 3m), độ dày lý tưởng nên đạt từ 4mm đến 6mm, kết hợp với khung thép hoặc vật liệu gia cố bên trong. Kỹ thuật viên nên sử dụng máy đo siêu âm để đảm bảo sự đồng nhất độ dày, tránh các khu vực mỏng hơn 3mm vì dễ dẫn đến nứt gãy kết cấu khi chịu tải trọng gió hoặc va đập nhẹ.

CÔNG TY TNHH ĐIÊU KHẮC QUANG CẢNH

Xưởng Sản Xuất: 368/6F Tổ 3, Ấp 1, Xã Đông Thạnh, Hóc Môn, TP.HCM

Hotline: 0902.807.936

Email: quangcanhart@gmail.com

Website: dieukhacquangcanh.com

Việc nắm vững và áp dụng quy trình sản xuất tượng nhựa composite chuẩn kỹ thuật, từ khâu thiết kế mẫu CNC đến kiểm soát chất lượng vật liệu đắp nhựa polyester, là chìa khóa để đạt được hiệu suất tối ưu và sản phẩm đầu ra hoàn hảo. Chúng ta đã thấy rằng, kiểm soát chính xác tỉ lệ pha trộn hóa chất, duy trì tiêu chuẩn làm khuôn composite và tích hợp công nghệ khắc 3D hiện đại giúp giảm thiểu đáng kể rủi ro lỗi sản phẩm và tối ưu hóa chi phí nguyên vật liệu. Áp dụng các điểm kiểm soát QC chi tiết tại mỗi bước sẽ giúp nhà máy nâng cao vị thế cạnh tranh và mang lại sự hài lòng cao nhất cho khách hàng về chất lượng và độ bền của tượng.

Liên hệ ngay để nhận tư vấn kỹ thuật chuyên sâu và dự toán chi phí tối ưu nhất cho dự án sản xuất tượng composite của bạn.

Từ Khóa Liên Quan

- cách làm tượng composite

- kỹ thuật đúc tượng composite

- tỉ lệ pha nhựa composite

- khuôn composite FRP

- gia công tượng composite

- giá thành tượng composite

Chủ Đề Liên Quan

Kỹ thuật điêu khắc tượng chân dung composite chuyên nghiệp từ A đến Z

Hướng dẫn chọn đơn vị thi công tượng composite uy tín, chất lượng cao

Hướng dẫn chuyên sâu thiết kế và chế tạo mô hình ô tô bằng composite chất lượng cao

- Độ Bền Tượng Composite Là Bao Lâu? Đánh Giá Từ Chuyên Gia (27.01.2026)

- Tượng Hổ Composite Cao Cấp - Bền Đẹp, Giá Tốt | Quang Cảnh (27.01.2026)

- Báo Giá Tượng Composite Mới Nhất | Điêu Khắc Quang Cảnh (27.01.2026)

- Tượng Composite Sân Vườn Đẹp, Bền 25 Năm | Quang Cảnh Art (27.01.2026)

- Tượng Mèo Composite Đẹp, Giá Xưởng | Quang Cảnh Art (27.01.2026)

- Tượng Ngựa Composite Đẹp, Bền Bỉ, Giá Tốt 2026 (27.01.2026)

- Tượng Hồng Hạc Composite Đẹp, Bền Bỉ & Giá Tốt (27.01.2026)

- Tượng Hươu Composite Đẹp & Bền | Điêu Khắc Quang Cảnh (27.01.2026)

- Tượng thú composite giá tốt: Bền đẹp & Giá xưởng 2026 (27.01.2026)

- Tượng composite trang trí Tết 2026: Bền Đẹp & Sang Trọng (27.01.2026)

- Thi Công Tiểu Cảnh Tết Trọn Gói & Ấn Tượng (27.01.2026)

- Xưởng Làm Mô Hình Mút Xốp Chuyên Nghiệp, Giá Rẻ (27.01.2026)